75 Jahre Fraunhofer – ein Grund zum Feiern, ...

This is a modal window.

mp3 oder die Fertigstellung des Standards ISO MPEG-1 Layer 3

Aus heutiger Sicht ist mp3 die erste Generation in einer Reihe von Audiocodierverfahren, die am Fraunhofer-Institut für Integrierte Schaltungen IIS entwickelt wurden. Audiocodierverfahren speichern Audiosignale deutlich intelligenter ab als zum Beispiel die CD und sparen dadurch Daten ein. Der auch finanzielle Welterfolg von mp3 konnte in der zweiten und dritten Generation wiederholt werden.

Diese Technologien sind heute in allen Geräten der Unterhaltungselektronik enthalten. Die vierte Generation befindet sich derzeit in der Phase der Markteinführung, und erste größere Erfolge sind bereits erreicht. Ausschlaggebend für die lange Erfolgsgeschichte ist zum einen die wissenschaftliche Exzellenz des Fraunhofer IIS, das in den vergangenen 30 Jahren sämtliche technischen Audiostandardisierungswettbewerbe gegen größte internationale Konkurrenz gewinnen konnte, zum anderen die gelungene Vermarktung der Entwicklungsergebnisse mit weit über zehn Milliarden lizenzierten Geräten.

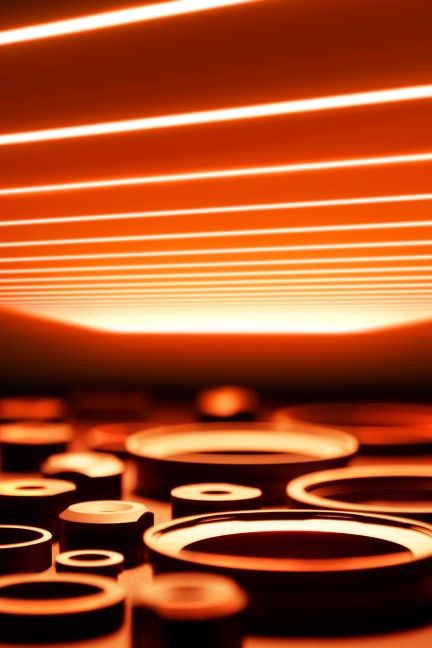

Entwicklung der weißen LED

Als Prof. Jürgen Schneider vom Fraunhofer-Institut für Angewandte Festkörperphysik IAF eine seiner ersten Weißlicht-LEDs einem Kunden präsentierte, verkannte dieser sie als »merkwürdige Büroklammer« und entsorgte sie. Dabei ebnete diese Erfindung den Weg für kostengünstige, energieeffiziente und langlebige Weißlicht-LEDs, wie sie heutzutage aus der Automobilindustrie, Straßen- und Raumbeleuchtung nicht mehr wegzudenken sind.

Bereits 1995 gelang es dem inzwischen verstorbenen Prof. Schneider gemeinsam mit seinem Team am Fraunhofer IAF, weißes Licht mit nur einem Leuchtdiodenchip zu erzeugen. Vorher war dies nur durch die Mischung drei einfarbiger Leuchtdioden mit aufwändiger Regelung möglich.

Das Fraunhofer IAF forscht auch weiterhin an effizienter und zuverlässiger LED-Beleuchtung und entwickelt adaptive LED-Module, die sich beispielsweise dem Biorhythmus des Menschen anpassen.

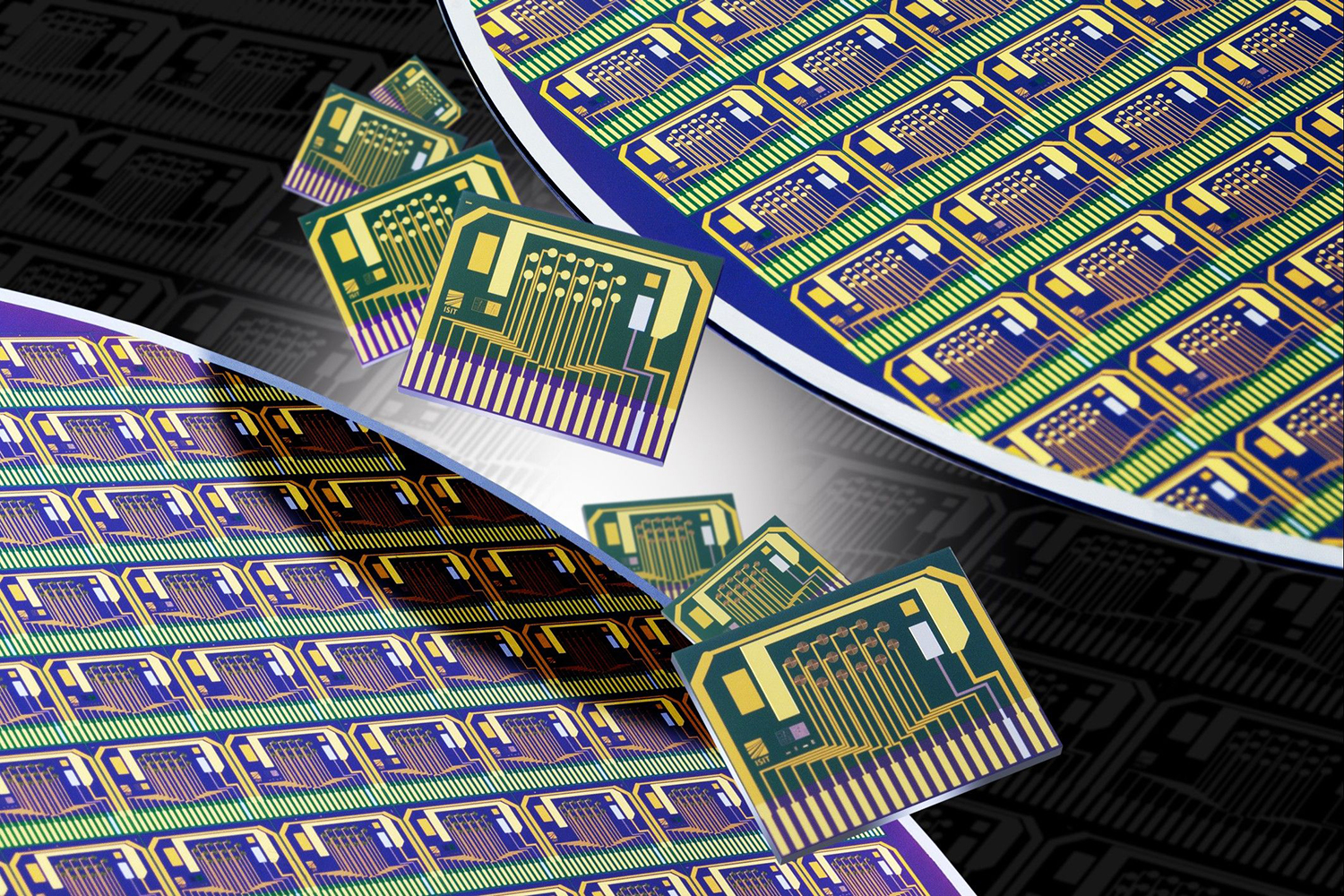

EUV-Lithographie – Neues Licht für das digitale Zeitalter

EUV-Lithographie ermöglicht Mikrochips kleiner und leistungsfähiger zu machen, energiesparender und günstiger in den Herstellungskosten – Voraussetzung für Fortschritte in Künstlicher Intelligenz, autonomem Fahren oder 5G. Die ersten Smartphones mit EUV-lithographisch hergestellten Mikrochips sind seit 2019 auf dem Markt. Entwickelt wurde die Technologie am Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF in Jena in Kooperation mit den Unternehmen Zeiss und Trumpf.

Seit 30 Jahren arbeitet Fraunhofer-Forscher Dr. Sergiy Yulin bereits an komplexen Schichtsystemen für EUV-Optiken, die das extrem kurzwellige EUV-Licht für die Fertigung von Mikrochips nutzbar machen sollten. Doch erst mit dem weltstärksten gepulsten Industrielaser der Trumpf AG und einem hochpräzisen Kollektorspiegel und Projektionsoptiken der Firma Zeiss gelang der Durchbruch. Das Verfahren ermöglicht, winzigste dreidimensionale Strukturen von sieben Nanometern auf Wafer zu übertragen – zum Vergleich: Ein menschliches Haar ist im Durchschnitt 70 000 Nanometer dick. Die innovative Technologie wurde im Jahr 2020 vom Bundespräsidenten mit dem Deutschen Zukunftspreis ausgezeichnet. Damit ist Fraunhofer zum neunten Mal unter den Preisträgern.

Formbarer Lichtstrahl durch optimierte Leuchtdioden

Hochleistungs-LEDs ersetzen aufgrund ihrer hohen Lebensdauer und Effizienz in vielen Anwendungsfeldern klassische Lichtquellen wie Halogen- und Entladungslampen. Eine wesentliche Voraussetzung hierfür haben die Forschenden am Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF in Jena mit ihren innovativen Optiken geschaffen. Diese sammeln das Licht der LED-Chips und formen es für die jeweilige Anwendung. Eine in Primär- und Sekundäroptik gegliederte, zweistufige Optik ermöglicht die flexible Gestaltung von Lichtquellen. So wird eine homogene Ausleuchtung rechteckiger und runder Bereiche bei gleichzeitig höchster Leuchtdichte möglich. Auch bildgebende Strahlformen sind realisierbar.

Die Technologie fand kurz nach ihrer Entwicklung in LED-Modulen von OSRAM Opto Semiconductors ihre Anwendung. Dafür erhielt das gemeinsame Forscherteam 2007 den Deutschen Zukunftspreis des Bundespräsidenten.

High Efficiency Video Coding (HEVC)

Komprimierte Videodaten wachsen rasanter als je zuvor. Bereits heute bilden sie den mit Abstand höchsten Anteil von Bits im Internet und im mobilen Datenverkehr. Darüber hinaus nutzen heutige ultrahochauflösende Fernsehgeräte die vierfache Full-HD-Auflösung 4K. Dieser Trend zu qualitativ höherwertigen und höher aufgelösten Bildern und Videos geht jedoch auch mit einer stetig wachsenden Datenmenge einher. Um diese möglichst effizient übertragen zu können, bedarf es einer immer besseren Komprimierung. Der Standard H.265/High Efficiency Video Coding (HEVC) bietet diese hocheffiziente Kompression. Er wurde vom Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI gemeinsam mit namhaften Herstellern aus den Bereichen Mobilfunk und Unterhaltungselektronik entwickelt und 2017 mit einem Primetime Engineering Emmy Award ausgezeichnet.

Momentan wird an der Standardisierung des HEVC-Nachfolgers Versatile Video Coding (VVC), an dem das Fraunhofer HHI erneut maßgeblich beteiligt ist, gearbeitet. VVC soll im Jahr 2020 50 Prozent Bitdatenreduktion gegenüber HEVC erreichen.

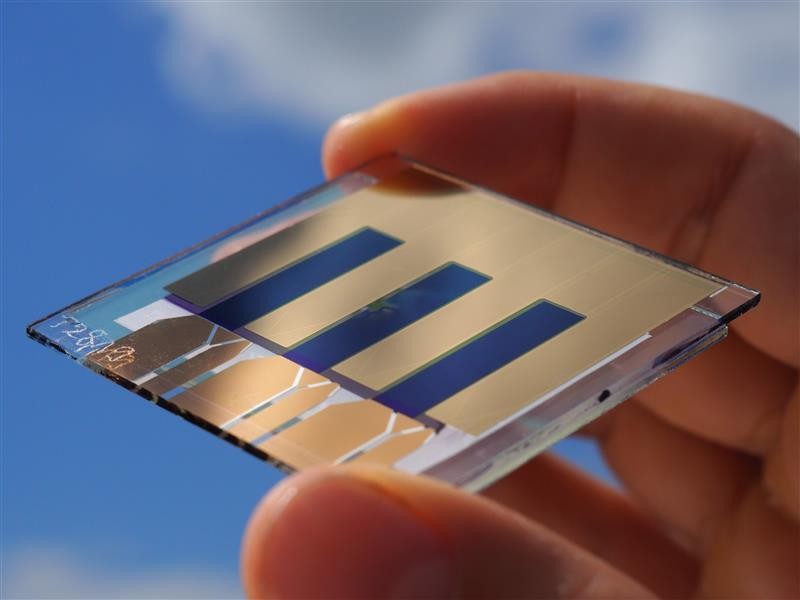

Weltrekord für organische Solarzelle auf einem Quadratzentimeter mit 15,8 Prozent

Organische Photovoltaik könnte der Solarenergie dank ihrer umweltfreundlichen und günstigen Herstellung sowie ihrer Flexibilität und Möglichkeit der Transparenz neue Anwendungsgebiete erschließen. Um der Technologie zum Marktdurchbruch zu verhelfen, arbeiten Forschungsinstitute weltweit an ihrer Effizienz und Skalierbarkeit. Wissenschaftlerinnen und Wissenschaftler des Fraunhofer-Instituts für Solare Energiesysteme ISE und des Materialforschungszentrums FMF der Universität Freiburg konnten nun ihren im September 2020 verkündeten Rekord für eine 1 Quadratzentimeter große, organische Solarzelle verbessern. Die neue Solarzelle stellt mit einem Wirkungsgrad von 15,8 Prozent erneut den Weltrekord in dieser Kategorie auf.

Presseinformation 18.7.2023 Fraunhofer-Institut für Solare Energiesysteme ISE

Vorbild Elefantenrüssel: Bionischer Handling-Assistent

Die besten Ideen stammen oft aus der Natur: In Anlehnung an einen Elefantenrüssel hat das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA einen bionischen Handling-Assistenten entwickelt. Der Assistent besteht aus einem Arm, einem Handgelenk und einem Greifer mit drei Fingern. Das Greifwerkzeug reagiert feinfühlig auf den Kontakt mit Menschen, indem es Druck ab- und sofort wieder aufbaut. So kann es den Menschen bei allen möglichen Aufgaben unterstützen. Mögliche Einsatzgebiete des hochflexiblen Assistenten sind Bereiche wie Medizintechnik, Rehabilitation und Pflege, aber auch die Landwirtschaft oder Privathaushalte.

Das Konzept basiert auf einer vom Fraunhofer IPA patentierten Faltenbalgaktorik, die nur additiv hergestellt werden kann. Bei Entwicklung und Realisierung hat das Fraunhofer IPA eng mit dem Unternehmen Festo kooperiert. Der Handling-Assistent wurde vom Bundespräsidenten 2010 mit dem Deutschen Zukunftspreis ausgezeichnet.

E³ – industrielle Produktion neu gedacht

Wie lässt sich nachhaltig maximale Wertschöpfung bei minimalem Ressourceneinsatz schaffen?

13 Fraunhofer-Institute haben diese Frage mit dem ganzheitlichen Konzept der E³-Produktion beantwortet. Die drei E stehen dabei für effiziente Prozesse und Produkte, effiziente Fabriken und effiziente Arbeitswelten. So entwickelten die Wissenschaftler zwischen 2013 und 2016 unter Koordination des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU unter anderem ganzheitliche Lösungen für den flächendeckenden Einsatz erneuerbarer Energien in der Produktion, intelligente Assistenzsysteme, die den Menschen in der Produktion kognitiv und physisch stärken, sowie material- und energieeffiziente Fertigungsverfahren.

Viele Erkenntnisse aus dem E³-Leitprojekt haben Maßstäbe gesetzt und sind in Folgevorhaben eingeflossen, beispielsweise in das Kopernikus-Projekt SynErgie. Mit Kopernikus, der bislang größten Forschungsinitiative zur Energiewende, will das Bundesministerium für Bildung und Forschung die Wissenschaft, die Industrie und private Anwender dabei unterstützen, Grundlagenforschung zügig zur Anwendung zu bringen.

Industrial Data Space – Souveränität über Daten

Die 2014 begonnene Initiative Industrial Data Space (IDS) ermöglicht offene Datenmarktplätze für die Wirtschaft. Auf ihnen werden Daten zwischen vertrauenswürdigen Partnern sicher getauscht. Datensouveränität aller Partner wird über die gesamte Datenwertschöpfungskette gewahrt. IDS-Partner aus Wirtschaft und Forschung schaffen einen offenen Standard für Datensouveränität und eine Referenzarchitektur für eine sichere Dateninfrastruktur. IDS-Architekturelemente wie Identitätsmanagement, Integrität und Konfiguration der Endpunkte, Logging und Clearing der Datentransaktionen sowie Standardisierung, Zertifizierung und Revisionsfähigkeit kommen bereits in Cloud-Plattformen und Software-Services zur Anwendung und bilden so den Ausgangspunkt für faire und nachhaltige digitale Ökosysteme. Als wichtiger Baustein hilft IDS, die Chancen der Künstlichen Intelligenz zum Wohle von Menschen und Unternehmen zu nutzen und Risiken zu begegnen.

Impfstoffherstellung: Erreger mit energiearmen Elektronen inaktivieren

Impfstoffe schneller, umweltfreundlicher, effizienter und kostengünstiger herstellen – das ist mit einer neuen Technologie möglich, die an den Fraunhofer-Instituten für Zelltherapie und Immunologie IZI, für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP und für Produktionstechnik und Automatisierung IPA entwickelt wurde. Sie ermöglicht, Krankheitserreger über Elektronenstrahlen innerhalb weniger Millisekunden zu inaktivieren.

Bei der Herstellung von Totimpfstoffen kommen bisher toxische Chemikalien wie Formaldehyd zum Einsatz, um Viren unwirksam zu machen. Das hat jedoch erhebliche Nachteile: So zerstören die giftigen Substanzen einen Teil der Virus-Außenstrukturen, belasten die Umwelt selbst bei fachgerechter Entsorgung und machen eine aufwändige Reinigung des Impfstoffs notwendig. Hinzu kommt: Je nach Virus kann die Inaktivierung Wochen oder gar Monate in Anspruch nehmen.

Für das innovative Verfahren wurde das Forschungsteam 2021 mit dem Fraunhofer-Preis „Technik für den Menschen und seine Umwelt“ ausgezeichnet. Er wird alle zwei Jahre von der Fraunhofer-Gesellschaft, der Fraunhofer-Zukunftsstiftung, ehemaligen Vorständen, Institutsleitungen und anderen Förderern vergeben und ist mit 50 000 Euro dotiert. Verliehen wird er für Forschungs- und Entwicklungsleistungen, die die Lebensqualität von Menschen verbessern oder für eine nachhaltigere Umwelt sorgen.

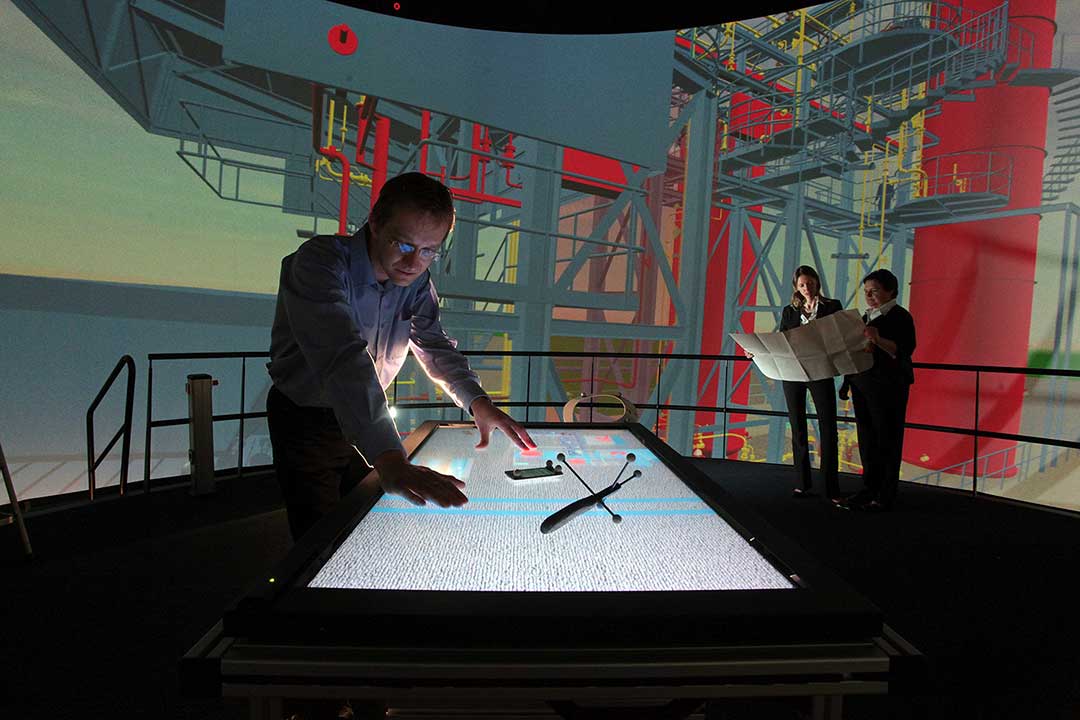

»Elbedome«: Virtual Reality in 360 Grad

Virtual-Reality-Anwendungen spielen auch in der Produktion eine immer größere Rolle. Mit dem »Elbedome« hat das Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF im Jahr 2006 das europaweit größte 360-Grad-Projektionssystem für industrielle VR-Anwendungen eröffnet. Mit 16 Metern Durchmesser, 4 Metern Höhe und 250 Quadratmetern Projektionsfläche erlaubte es die virtuelle Darstellung von Maschinen, Fabriken oder ganzen Städten.

Entwicklern, Architekten und Ingenieuren war es so möglich, sich in die virtuell-interaktive Welt hineinzubegeben und dort mit den digitalen Prototypen ihrer Produkte zu arbeiten. Die Planungs- und Entwicklungszeiten wurden deutlich verkürzt.

Im Jahr 2018 wurde das System umfassend modernisiert und zu einem 3D-Mixed-Reality-Labor erweitert. Mit nun über 450 Quadratmetern Darstellungsfläche, stereoskopischer Videotechnik sowie der Einbeziehung des Bodens werden die VR-Szenarien dreidimensional in den Raum projiziert. Der Anwender hat nun vollständig das Gefühl, sich inmitten der virtuellen Objekte zu befinden.

Augmented Reality in der Produktion

Fehler vermeiden und die Effizienz steigern – darum drehen sich die AR-Visualisierungslösungen zur Prozessablauf- und Montage-Unterstützung am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart. Vorangetrieben werden die Lösungen von den Forschern Florian Strieg und Günther Riexinger.

Die Wissenschaftler haben interaktive Anwendungen zur Erstellung und Visualisierung von Montage-Instruktionen entwickelt. Ein Monteur ist durch die Augmented-Reality-Brille beispielsweise in der Lage, sich detaillierte Anweisungen zum Zusammenbau neuer Bauteile anzeigen zu lassen. Das minimiert den Schulungsaufwand. Auch gedruckte Anleitungen sind nicht mehr nötig. Die interaktive Unterstützung von Prozessabläufen ist eines von mehreren Forschungsprojekten am Fraunhofer IPA, die sich zum Ziel gesetzt haben Montage-, Instandhaltungs- und Planungsaufgaben zu vereinfachen und zu beschleunigen.

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Schutzfolie gegen Hardware-Hacker

Gefahren für IT-Systeme drohen nicht nur aus dem Internet, sensible Daten sind auch durch Manipulationen der Hardware gefährdet. Die Angreifer schrecken sogar vor dem physischen Anbohren und anschließenden Messen direkt auf den Leiterbahnen nicht zurück.

Die Fraunhofer-Institute AISEC, EMFT und IMS haben in Zusammenarbeit mit dem Leistungszentrum »Sichere Vernetzte Systeme« eine Schutzfolie entwickelt, die Platinen vor solchen Angriffen schützt. Die Folie prüft vor jedem Neustart von innen heraus, ob sie unversehrt ist. Sie nutzt dabei den einzigartigen Materialfingerabdruck, der bei ihrer Herstellung als Physical Unclonable Function (PUF) entsteht. Nur bei einer intakten PUF können die Daten entschlüsselt werden. Bei Beschädigung der Folie geht auch der Schlüssel verloren.

Heute arbeiten die Security-Experten von Fraunhofer daran, verschiedenste PUF-Technologien miteinander zu kombinieren und so ein noch höheres Schutzniveau zu erreichen.

Satelliten: Hyperspektraloptik beobachtet die Erde

Mit der Industrialisierung steigt der Einfluss des Menschen auf Umwelt und Vegetation. Das hat Folgen für Landwirtschaft und Nahrungsmittelproduktion. Diese komplexen Zusammenhänge sichtbar zu machen und zu analysieren, stellt die Wissenschaft vor neue Herausforderungen. Genau dafür leistet die satellitengebundene Hyperspektraloptik DESIS des Fraunhofer-Instituts für Angewandte Optik und Feinmechanik IOF einen wichtigen Beitrag. Im Gegensatz zu herkömmlichen Spektrometern verfügt DESIS über 235 spektrale Kanäle mit einer Bandbreite von jeweils 2,5 Nanometern und deckt so das gesamte sichtbare bis nahe-infrarote Spektrum ab.

DESIS ist in der Lage, Landoberflächen, Ozeane und Atmosphären in hoher Genauigkeit abzubilden. Mit Hilfe der Daten erschließen Wissenschaftler die dynamischen Zusammenhänge von geophysikalischen Parametern im interkontinentalen Maßstab.

Seit Juni 2018 beobachtet DESIS auf der Internationalen Raumstation ISS die Erdoberfläche.

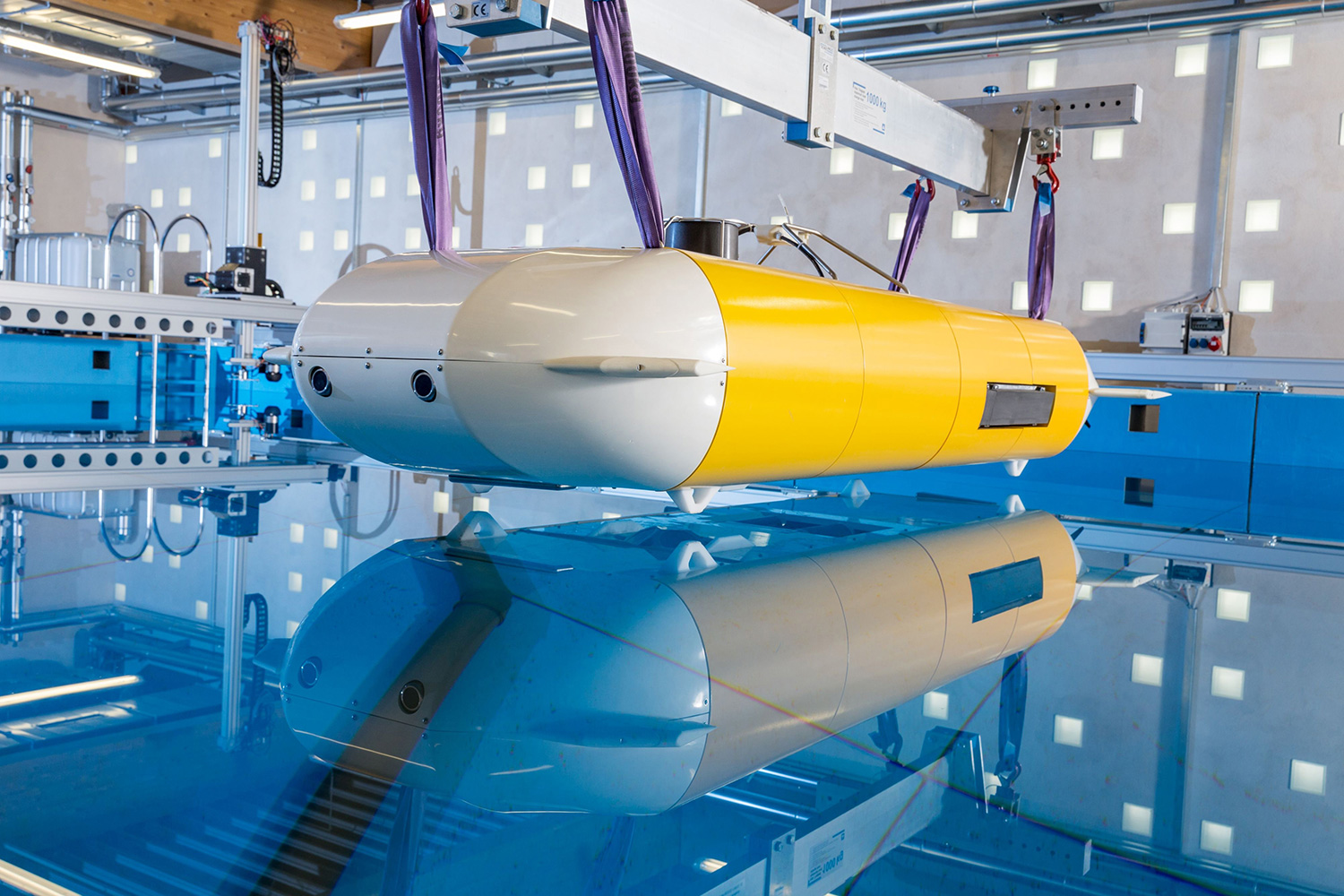

Tiefseetauglich: DEDAVE erkundet den Meeresboden

DEDAVE steht für »Deep Diving AUV for Exploration« und ist ein autonomes, tiefseetaugliches Unterwasserfahrzeug zur Erkundung des Meeresbodens. Es untersucht Seekabel, Pipelines, Rohstoffe oder Wracks und taucht bis zu einer Tiefe von 6000 Metern. Das Projekt des Fraunhofer-Instituts für Optronik, Systemtechnik und Bildauswertung IOSB-AST in Ilmenau beeindruckt mit Features wie die Open-Frame-Architektur, der werkzeuglose Zugang zur Payload-Sektion und die schnelle Wiedereinsatzfähigkeit.

2017 wurde ein Lizenzvertrag mit der kanadischen Firma Kraken Robotics Inc. abgeschlossen, die DEDAVE als Grundlage für das eigene Thunderfish-Programm verwenden wird. Hinzu kommt ein Rahmenvertrag für Forschungs- und Entwicklungsarbeiten. Mit DEDAVE ist Fraunhofer der Durchbruch im Markt für Unterwasserrobotik geglückt, der bisher von ausländischen Firmen dominiert war.

Im Oktober 2017 wurden beim kommerziellen Einsatz von DEDAVE historische Flugzeugmodelle des Abfangjägers Avro Canada CF-105 im Ontariosee entdeckt. 2018 wurde DEDAVE für den Thüringer Innovationspreis nominiert.

TaraxagumTM – Reifen aus Löwenzahn

Im Projekt »TaraxagumTM« dreht sich alles um den russischen Löwenzahn. Das Besondere an dieser Pflanze: Sein Milchsaft enthält größere Mengen an Kautschuk. Prof. Dirk Prüfer, Professor an der Westfälischen Wilhelms-Universität Münster und Abteilungsleiter am Fraunhofer-Institut für Molekularbiologie und Angewandte Oekologie IME, und sein Team entwickelten den russischen Löwenzahn in Zusammenarbeit mit dem Pflanzenzuchtunternehmen ESKUSA, der Continental Reifen Deutschland GmbH und dem Julius Kühn-Institut innerhalb weniger Jahre von einer Wild- zu einer Nutzpflanze. Seine Verwendung als alternativer Naturkautschuklieferant stand dabei stetig auf den Prüfstand.

Die Produkte, Auto-, LKW- und Fahrradreifen, bestanden den Praxistest. Die Erfolgsstory geht weiter, Ende 2018 weihte Continental das Forschungs- und Versuchslabors »Taraxagum Lab Anklam« ein. Lokal gewonnener Naturkautschuk wird lange Transportwege und so CO2-Emissionen einsparen.

Proteinreich und lecker: Süßlupinen

Ein Forscherteam des Fraunhofer IVV hat ein einzigartiges Verfahren entwickelt, mit dem sich hochwertige Proteine aus der Süßlupine in Nahrungsmitteln verwenden lassen. Dank des bahnbrechenden Verfahrens sind sie frei von Bitterstoffen. Die Lebensmittelindustrie stellt aus Süßlupinen-Proteinen mittlerweile ganz unterschiedliche Produkte her. Die Proteine eignen sich hervorragend zur Herstellung rein pflanzlicher Alternativen zu Joghurt, Frischkäse, Milch, Desserts oder Speiseeis. 2014 wurde das Fraunhofer-Team dafür mit dem Deutschen Zukunftspreis ausgezeichnet.

Seit 2006 setzt das Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV auch neue Maßstäbe bei der Herstellung fettarmer Wurstwaren. Diese haben einen Fettgehalt von weniger als drei Prozent. Das Fleisch stammt ausschließlich aus dem Hinterschinken, der besonders reich an essenziellen Aminosäuren ist. Mit dem speziellen Verfahren gelang es erstmals, trotz des fehlenden Fetts saftige und leckere Wurstwaren herzustellen.

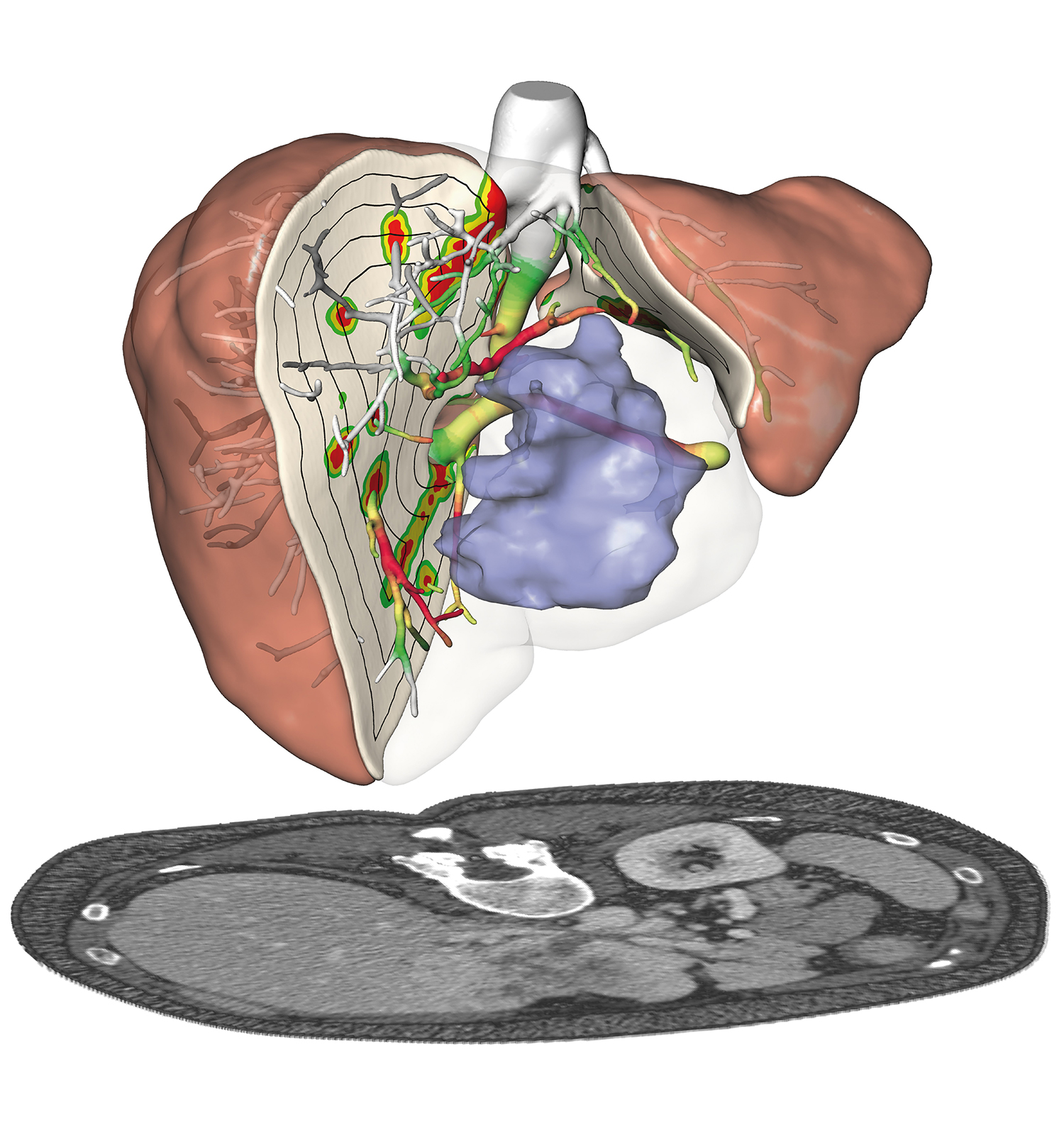

Algorithmen für die Leberchirurgie – weltweit sicherer operieren

Leberkrebs ist die weltweit zweithäufigste Ursache für krebsbedingte Todesfälle und nimmt im Gegensatz zu anderen Krebsarten weiter zu. Die chirurgische Entfernung der Krebsherde ist für Mediziner aufgrund der komplexen Gefäßsysteme der Leber und der individuellen Lage der Tumoren eine schwierige Aufgabe.

Am Fraunhofer-Institut für Digitale Medizin MEVIS wurde eine Software entwickelt, die radiologische Daten analysiert und die seit 2014 als Medizinprodukt eines Industriepartners in Krankenhäusern verfügbar ist. Damit können Chirurgen auch schwierige Eingriffe vorab planen und das Risiko eines postoperativen Leberversagens minimieren. Gemeinsam mit Klinikern weltweit wurde ein Standard geschaffen, der als MEVIS-Analyse in der Leberchirurgie bekannt ist und für den Wissenschaftler von MEVIS im Jahr 2018 den Joseph-von-Fraunhofer-Preis erhielten.

Leistungsstarke Faserlaser

Faserlaser sind leistungsstarke Strahlungsquellen für wissenschaftliche und industrielle Anwendungen. Eine Schlüsselanwendung für die Entwicklung von Faserlasern ist die Lasermaterialbearbeitung in der Produktion.

Aber auch in anderen Branchen wie Raumfahrt oder Medizin sind leistungsstarke, effiziente und robuste Laser mit hoher Strahlqualität sehr gefragt. Deshalb entwickelten Forscherinnen und Forscher am Fraunhofer-Institut für Optik und Feinmechanik IOF in Jena eine neue Generation von Lasersystemen mit verbesserten Parametern. Diese Faserlasersysteme erreichen Leistungswerte von mehreren Kilowatt mit nahezu beugungsbegrenzter Strahlqualität.

Im Jahr 2013 erhielt ein Projektteam vom IOF und der Friedrich-Schiller-Universität Jena für ihre Forschung zum Thema »Ultrakurzpulslaser für die industrielle Massenfertigung – produzieren mit Lichtblitzen« den Deutschen Zukunftspreis des Bundespräsidenten. Das Team entwickelte Werkzeuge auf der Basis von Lasern, die das Licht in Form ultrakurzer und energiegeladener Pulse aussenden. Insgesamt wird am IOF seit rund 20 Jahren Spitzenforschung zum Thema Hochleistungsfaserlaser betrieben.

Räumliches Hören: Binaurale Hörgeräte

Die Herausforderung, mit einem Hörgerät einen natürlichen Höreindruck zu erhalten, meisterten Prof. Birger Kollmeier (Fraunhofer IDMT & Universität Oldenburg), Prof. Volker Hohmann (Universität Oldenburg) und Dr. Torsten Niederdränk (Siemens München). Dafür erhielten sie 2012 den Deutschen Zukunftspreis.

Dabei handelte es sich um eine echte Revolution: Das Forscherteam erarbeitete die Grundlagen für ein an beiden Ohren sitzendes Hörgerät. Die Hörmodule tauschen sich drahtlos aus, eine lästige Kabelverbindung entfällt. Wesentlich für das räumliche Hören ist der Zeitunterschied zwischen dem Eintreffen eines Schallereignisses am linken und am rechten Ohr. Die digitale Signalaufbereitung verarbeitet diesen Unterschied in Echtzeit und lässt so einen natürlichen und räumlich strukturierten Höreindruck entstehen. Zudem können die Anwender sich auch in lebhafter Umgebung auf einen Sprecher konzentrieren und Hintergrundgeräusche ausblenden.

Ganz ohne Stechen: Biosensor misst den Blutzucker

Forscher des Fraunhofer-Instituts für Mikroelektronische Schaltungen und Systeme IMS in Duisburg haben einen Biosensor im Miniaturformat entwickelt, der das Leben von Diabetikern erheblich erleichtert. Der 0,7 mal 10 mm große Sensor wird unter dem Augenlid eingesetzt und misst in der Tränenflüssigkeit kontinuierlich den Glukosespiegel. Der unangenehme Stich in den Finger für einen Tropfen Blut auf dem Teststreifen, ist dann unnötig. Auf dem Sensor ist das gesamte Diagnosesystem untergebracht – darunter ein Analog-Digital-Wandler, der das elektrochemische Signal digitalisiert und drahtlos an ein mobiles Auslesegerät sendet. So hat der Patient seinen Glukosespiegel ständig im Blick.

Nach umfangreichen Tests ist Mitte 2018 die klinische Validierung des Messprinzips erfolgt, im nächsten Schritt wollen die Forscher Sensorchip und Auslesegerätes weiter verkleinern. Das Ziel ist die Zulassung als Medizinprodukt. Die Entwicklung läuft in Zusammenarbeit mit NovioSense, einem Start-up, an dem Fraunhofer beteiligt ist.

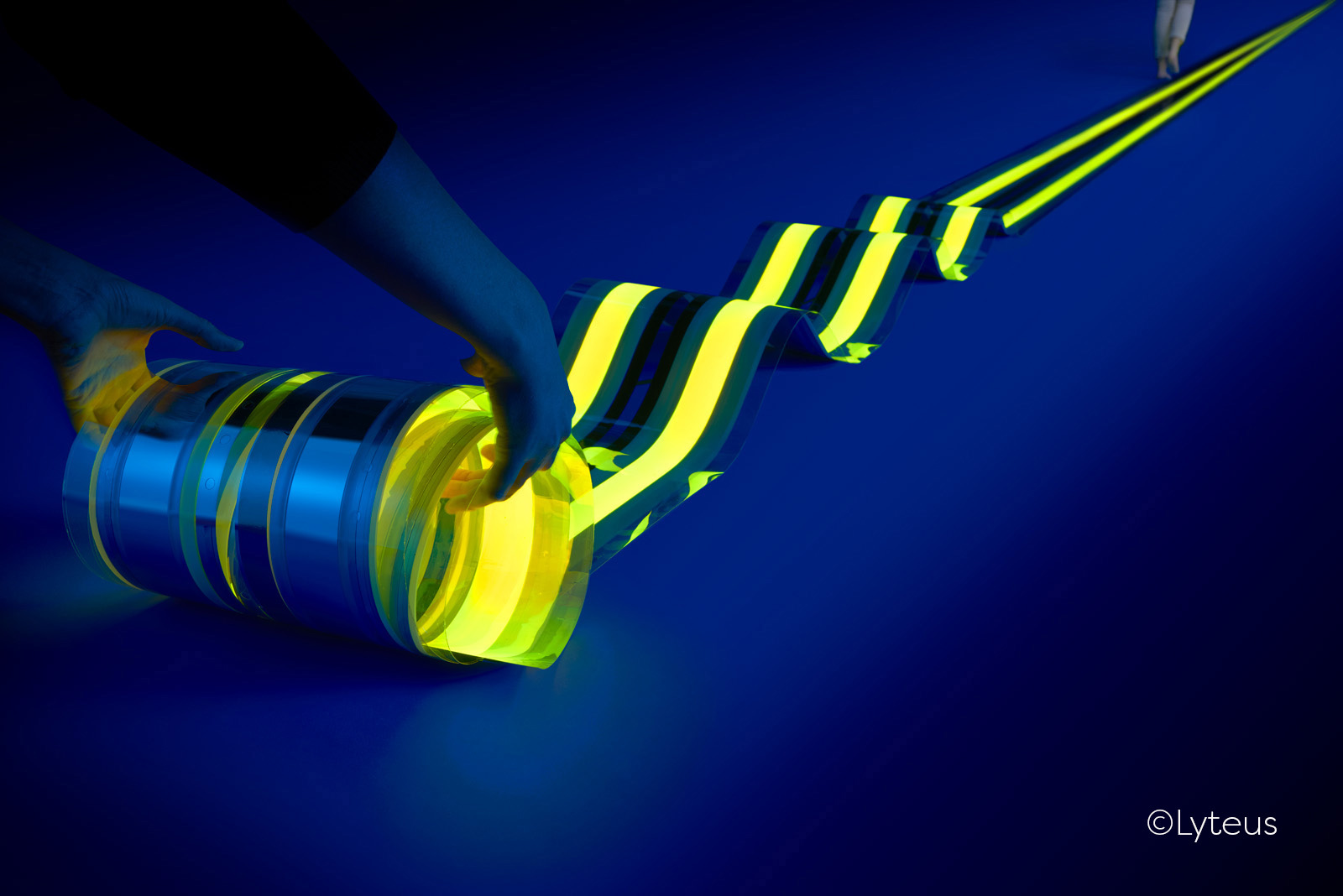

Weltweit größtes OLED-Panel

Seit 15 Jahren forschen die Wissenschaftler des Fraunhofer-Instituts für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP an Technologien für die organische Elektronik. 2011 wurde das weltweit größte OLED-Panel auf 330 x 330 Quadratmillimetern Glasfläche gebaut und in eine Leuchte integriert. Das Fraunhofer-Knowhow umfasst dabei auch die Herstellung. Hier stehen Pilotfertigungslinien zur Sheet-to-Sheet-, Wafer- und Rolle-zu-Rolle-Prozessierung zur Verfügung. Zudem werden durch die Integration von komplexer Elektronik neue Anwendungen möglich, etwa in der Medizintechnik, im Interieur Design oder bei Autorückleuchten.

Ein weiterer Schwerpunkt liegt auf der Integration organischer Halbleiter auf Silizium-CMOS-Backplane-Wafer. Hier entstanden energiesparende Mikrodisplays für Wearables oder Mikrodisplays mit extended Full-HD Auflösung für Datenbrillen oder AR/VR-Anwendungen.

Derzeit arbeitet das FEP auch an der Abscheidung organischer Bauelemente auf biodegradierbaren Foliensubstraten für aktive Implantate.

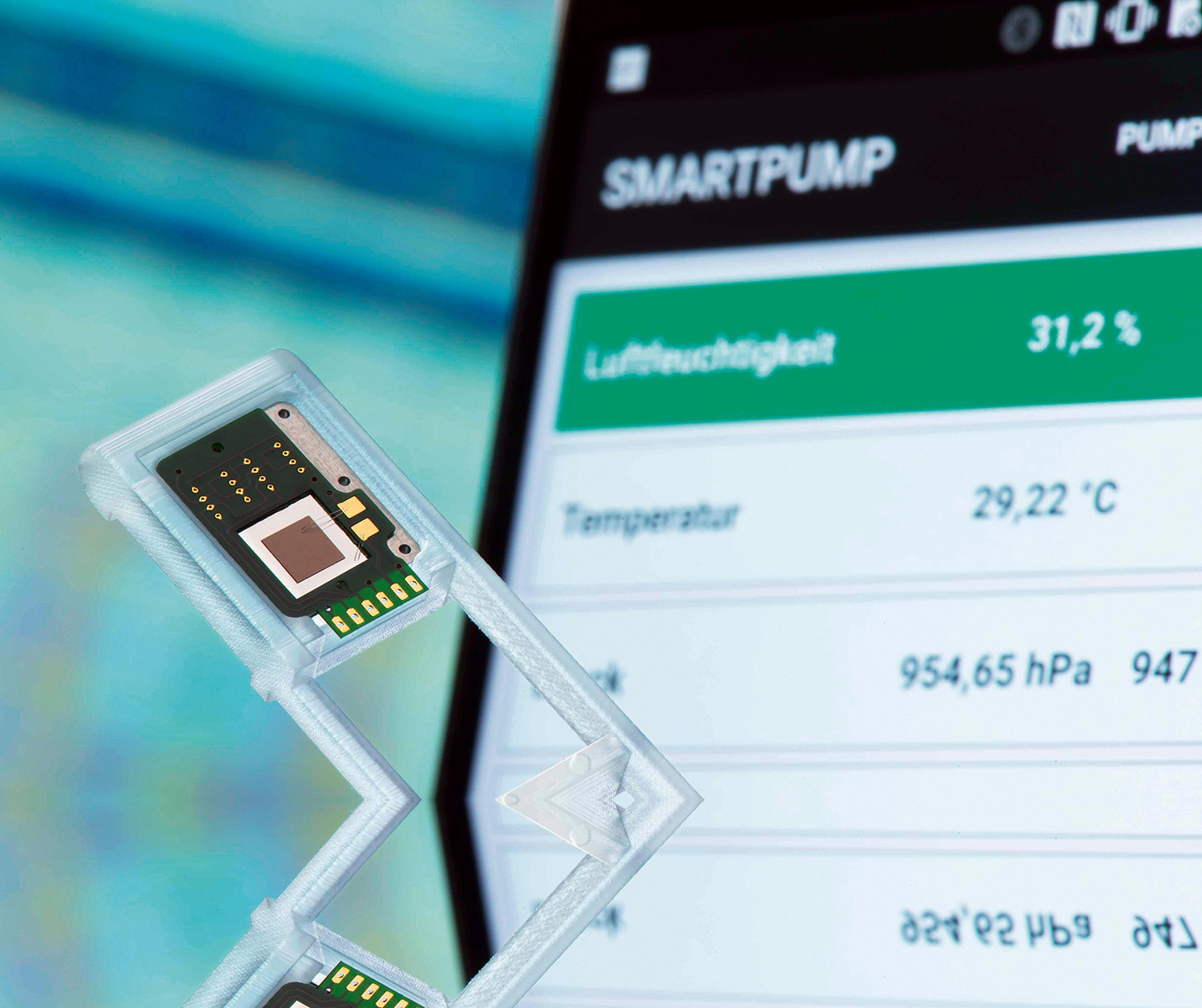

Hochdruck-Mikropumpe für anspruchsvolle Anwendungen

Forschende der Fraunhofer-Einrichtung für Mikrosysteme und Festkörper-Technologien EMFT haben eine extrem kleine und leistungsfähige MEMS-Mikropumpe entwickelt, die Drücke von bis zu 6 bar (Flüssigkeiten) bzw. 1 bar (Luft) erzeugt. Mit ihrem Hubvolumen von 50 Nanolitern – etwa ein Tausendstel eines Wassertropfens – ermöglicht sie hochgenaue Dosierungen, beispielsweise von Medikamenten in der Schmerz- und Tumortherapie oder von Hormonen wie Insulin. Weitere Anwendungen sind unter anderem die Unterstützung von Gassensorik in mobilen Geräten oder die Schmierstoffdosierung in Maschinenspindeln.

Seit Mitte der 90er-Jahre stehen piezoelektrische Mikropumpen auf der Agenda der Fraunhofer EMFT. Mit ihrer damals kleinsten Silizium-Mikropumpe der Welt (7x7x0.8 mm3) gelang es 2011 erstmals, so hohe Drücke zu erzeugen, dass die Pumpe annähernd blasenunabhängig wurde. Heute misst die kleinste Pumpe im Portfolio nur noch 3.5x3.5x0.6 mm3.

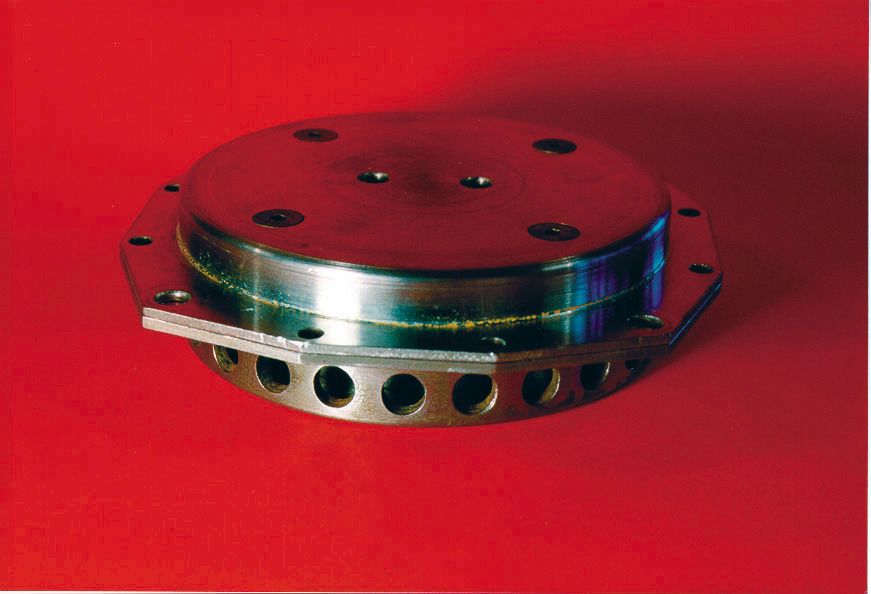

Starker Verbund – DiaCer®

Verbundwerkstoffe vereinen die besonderen Vorzüge ihrer Einzelkomponenten. Die Materialien Keramik und Diamant beispielsweise bieten jeweils außerordentliche Qualitäten für die industrielle Produktion. Im Verbund werden diese Qualitäten noch einmal gesteigert.

Dazu hat das Fraunhofer-Institut für Schicht- und Oberflächentechnik IST ein Projekt unter Beteiligung der Fraunhofer-Institute IKTS, IPK und IWM koordiniert. Ziel war die Entwicklung einer Diamantbeschichtung aus Keramik. In Zusammenarbeit mit Industriepartnern entstand der Werkstoffverbund DiaCer®. Er basiert auf keramischen Grundkörpern aus Siliziumnitrid oder Siliziumcarbid, auf die mit dem Heißdraht-CVD-Verfahren des Fraunhofer IST eine polykristalline Diamantschicht abgeschieden wird.

Die gemeinsam mit den Firmen EagleBurgmann Germany und CONDIAS entwickelte diamantbeschichtete Gleitringdichtung ist eine bahnbrechende Innovation, die mit Technologietransferpreisen ausgezeichnet wurde. Sie wird weltweit unter dem Namen DiamondFaces® vertrieben.

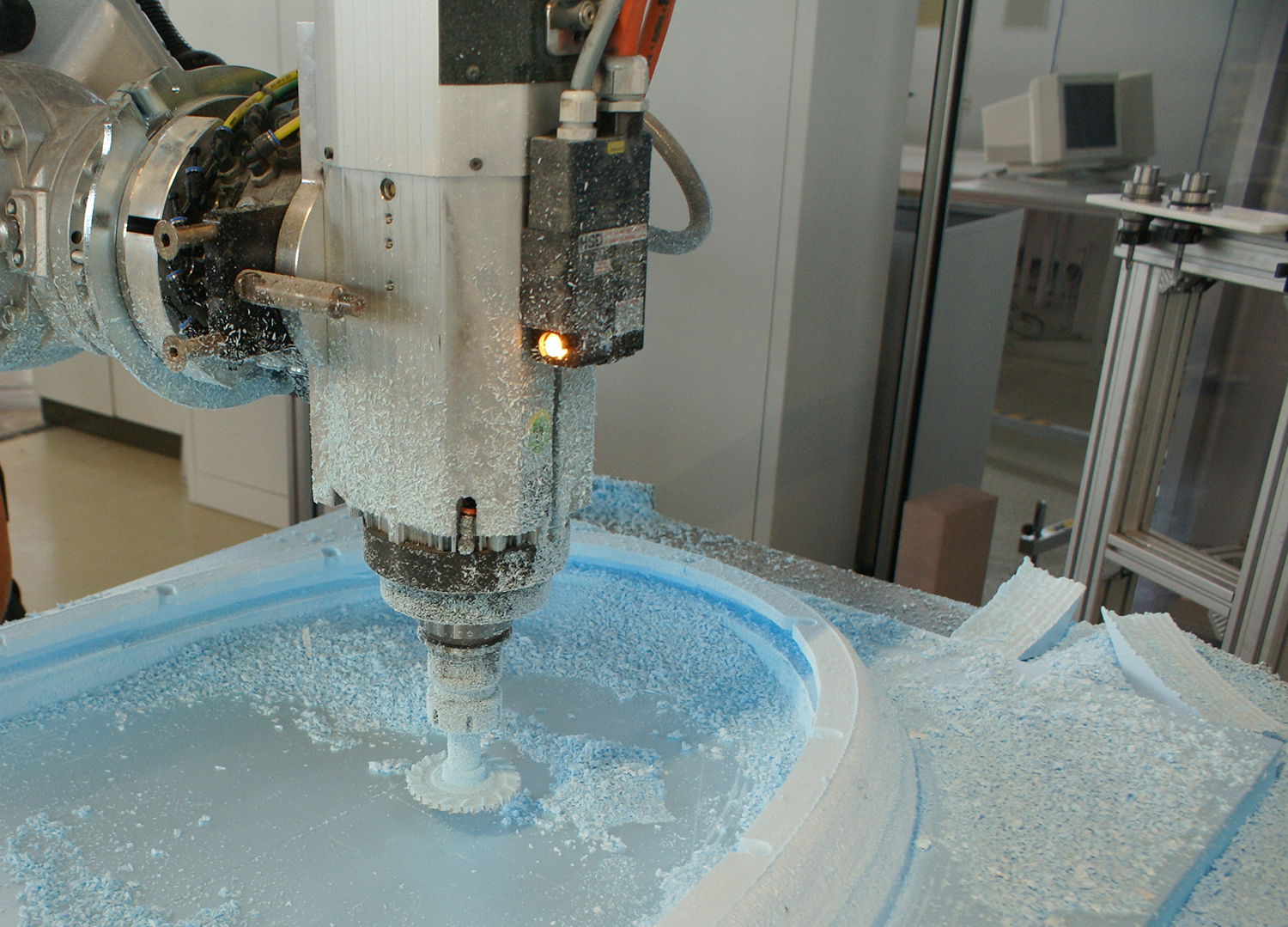

3D-Druck mit Robotern

Ursprünglich als reines Handlingwerkzeug und Assistent entwickelt, übernehmen Industrieroboter immer mehr auch anspruchsvolle Aufgaben. Bei der Fertigung großer Bauteile punkten sie mit hoher Flexibilität, großem Bauraum und vergleichsweise niedrigen Kosten. Das Fraunhofer IFF hat frühzeitig den Einsatz von Robotern als Werkzeugmaschine untersucht und vor allem für den mittelständischen Modell- und Formenbau zur Herstellung von Gussformen nutzbar gemacht.

Mit der Erweiterung des Robotereinsatzes auf den additiven Schichtaufbau erschließt das IFF heute ganz neue Einsatzfelder. Die Technik überwindet die Beschränkungen des Bauraums bei konventionellen 3D-Druck-Anlagen. Die direkte Herstellung komplexer Großbauteile im 3D-Druckverfahren erspart aufwändige Zwischenschritte und bringt gerade für Prototypen und Kleinserien sehr positive wirtschaftliche Effekte. Kommerzielle Anwendungen gibt es bereits im Werkzeug & Formenbau und in der Möbelbranche.

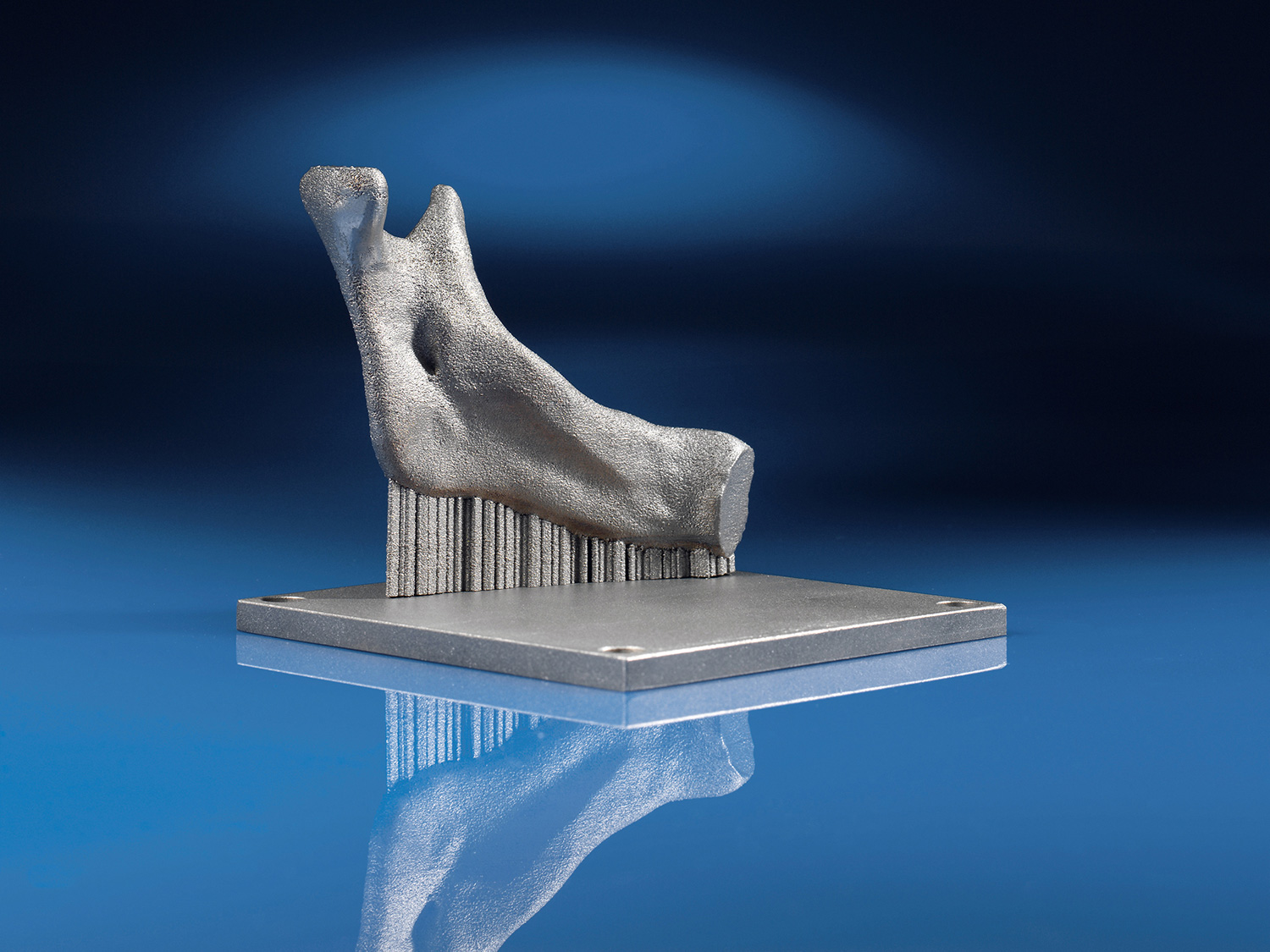

3D-Druck aus Metall

Nach den kunststoffbasierten additiven Fertigungsverfahren haben Mitte der Neunziger auch die metallbasierten 3D-Druckverfahren einen festen Platz am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM bekommen.

Schon 2007 wurde mittels Laser-Strahlschmelzen (LBM) ein Teilreplikat eines Kieferknochens hergestellt. Der Kieferknochen besteht aus einer Titan-Legierung und ist exemplarisch für additiv gefertigte Produkte mit komplexen inneren Strukturen. Diese dienen zum einen der Gewichtsersparnis bei gleichzeitigem Erhalt der Festigkeit zum anderen der Integration von Reservoiren für eine Langzeitmedikation oder der Nachbildung menschlicher Knochen.

Heute ist die zertifizierte Implantat-Herstellung mittels LBM Stand der Technik – wobei die Werkstoffpalette und Prozessführung erheblich weiterentwickelt wurden.

Labor auf einem Chip

Ein Chip, der biologische Prozesse direkt misst und zwar ohne zusätzliche Komponenten. Dieser bahnbrechende Biochip des Fraunhofer-Instituts für Siliziumtechnologie ISIT wurde 2004 mit dem Deutschen Zukunftspreis des Bundespräsidenten ausgezeichnet. Der ISIT-Wissenschaftler Dr. Rainer Hintsche erhielt den Preis für das Labor auf dem Chip gemeinsam mit Dr. Walter Gumbrecht (Siemens) und Dr. Roland Thewes (Infineon). Vorausgegangen waren jahrelange Forschungsarbeiten in einem vom BMBF geförderten Großprojekt, in das Chemiker, Biochemiker, Physiker, Elektroniker und Gerätebauer ihre Expertise einbrachten.

Seither wurde die Technologie in zahlreichen Projekten vorangetrieben und mündete in der Fraunhofer-Ausgründung »eBiochip«. Es entstanden portable Messgeräte für die Umweltanalytik, die von der Firma Bruker Daltonik GmbH hergestellt werden. Eine weitere Ausgründung folgte 2016 mit der CAMPTON Diagnostics UG. Diese entwickelt eine Point-of-Care-Plattform für humandiagnostische Anwendungen.

Kryobank für Biomaterial

Über zwanzig Jahre interdisziplinäre Forschung und Entwicklung in der Kryotechnologie führten am Fraunhofer-Institut für Biomedizinische Technik IBMT zum »Fraunhofer-BioArchiv«, einem international führenden Biobanken-Verbund.

Mit der Technologieplattform bietet es als derzeit einziger Systemanbieter therapeutisch und diagnostisch ausgerichtete Kryo-Biobanken im Temperaturbereich unter minus 130°C an. Für Partner aus Industrie und Forschung weltweit entwickelt das IBMT neue Kryomedien, optimiert Einfrierprotokolle oder lagert Biomaterial ein. Daneben unterstützen die IBMT-Wissenschaftler ihre Kunden bei Planung und Validierung oder beraten beim Aufbau eigener Kryobanken.

Die 2010 als Spin-off gegründete BioKryo GmbH ergänzt dieses Angebot mit der Kryolagerung wertvollen biologischen Materials wie Stammzellen oder Gewebeproben. Kunden aus der Biotechnologie- und Pharmabranche nutzen die Tieftemperatur-Lagerung beispielsweise als Backup von Zelllinien.

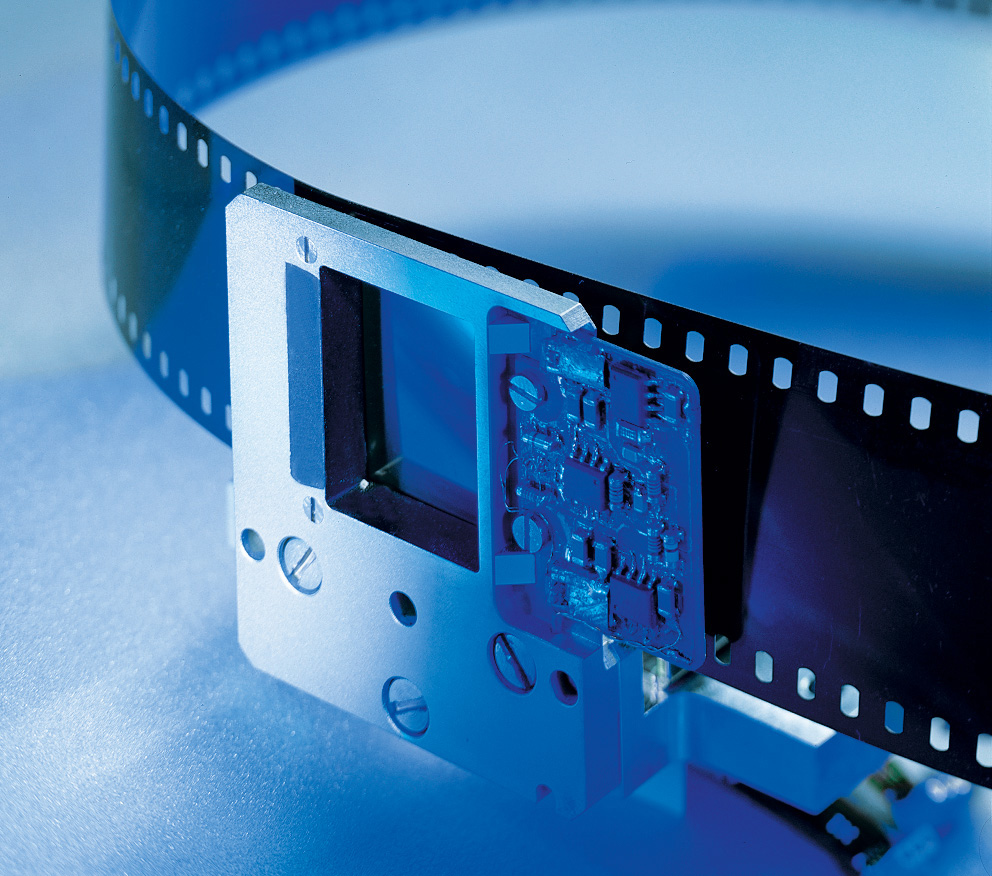

Der Laser-Filmbelichter – Wegbereiter für das digitale Kino

Es ist erst ein Vierteljahrhundert her, da war die Kinowelt noch fast vollständig analog. Doch mit den ersten digitalen Spezialeffekten benötigten Filmemacher eine neue Technik, um digitale Bilder aufs Filmmaterial zu bannen. Die Lösung entwickelte das Freiburger Fraunhofer-Institut für Physikalische Messtechnik IPM zusammen mit dem Münchner Kinotechnik-Hersteller ARRI: einen Laser-Filmbelichter – den ARRILASER. Mit diesem hochpräzisen Belichtungssystem ließen sich erstmals die Dinosaurier für »Jurassic Park« in perfekter Qualität in die analoge Kinowelt übertragen.

Das Fraunhofer IPM und ARRI wurden dafür mit dem Technik-Oscar ausgezeichnet. Heute, wo die meisten Filme digital produziert und digital im Kino präsentiert werden, ist der ARRILASER nur noch selten im Einsatz. Das Fraunhofer IPM dagegen entwickelt weiterhin hochpräzise, schnelle optische Messtechnik und Systeme – damals wie heute immer am Rande des technisch Machbaren.

Durchbruch in der Airbag-Entwicklung

Wenn bei einem Unfall auch an Kopf und an Seite der Insassen lebensrettende Airbags aufgehen, ist das ein Ergebnis der Forschung am Fraunhofer-Institut für Chemische Technologie ICT. Schon Ende der 1980er Jahre wurden hier die Gasgeneratormischungen weiterentwickelt. Auf Basis neuartiger organischer Verbindungen entstanden optimierte Gasmischungen. Der Clou dabei: Nicht einer, sondern zwei Anzünder. Durch verzögerte Initiierung der Anzünder wurde die Gaserzeugung so gesteuert, dass die Entfaltungsgeschwindigkeit des Airbags variiert werden konnte. Damit lassen sich die Folgen von Out-of-Position- Unfällen reduzieren, beispielsweise, wenn sich der Beifahrer in den Sekunden vor dem Crash nach vorne neigt, um etwas aus dem Handschuhfach zu nehmen. Die Forschung am ICT ermöglichte so auch die Entwicklung von Varianten wie Beifahrer-, Seiten-, Kopf- oder Knieairbags. Seit 1992 veranstaltet das ICT die Konferenz airbag2000+ mit zeitweise über 1000 Besuchern.

Hybridmaschine für Stahlbearbeitung

Konventionelle Rapid-Tooling-Verfahren in der Fertigung stießen Ende der Neunziger an ihre Grenzen. Das galt besonders bei schnellen Designänderungen und komplexen Geometrien. Das manuelle Auftragsschweißen war zeitaufwändig und unpräzise, die Nachbearbeitung durch Fräsen oder Erodieren entsprach nicht mehr den industriellen Anforderungen.

Das Fraunhofer-Institut für Produktionstechnologie IPT kombinierte Anfang 2000 mit dem so genannten Controlled Metal Build-Up erstmals das Laserauftragsschweißen und das Hochgeschwindigkeitsfräsen in einer Hybridmaschine: Durch diese Kombination war es möglich, Bauteile aus Stahl mit komplexen Geometrien Schicht für Schicht aufzubauen und äußerst präzise zu bearbeiten.

Inzwischen bieten verschiedene Werkzeugmaschinenhersteller Anlagen für Controlled Metal Build-Up an. Auch am Fraunhofer IPT wird die Technologie laufend weiterentwickelt: Das drahtbasierte Laserauftragschweißen ist heute auch modular in bestehende Robotersysteme oder Fräsmaschinen integrierbar.

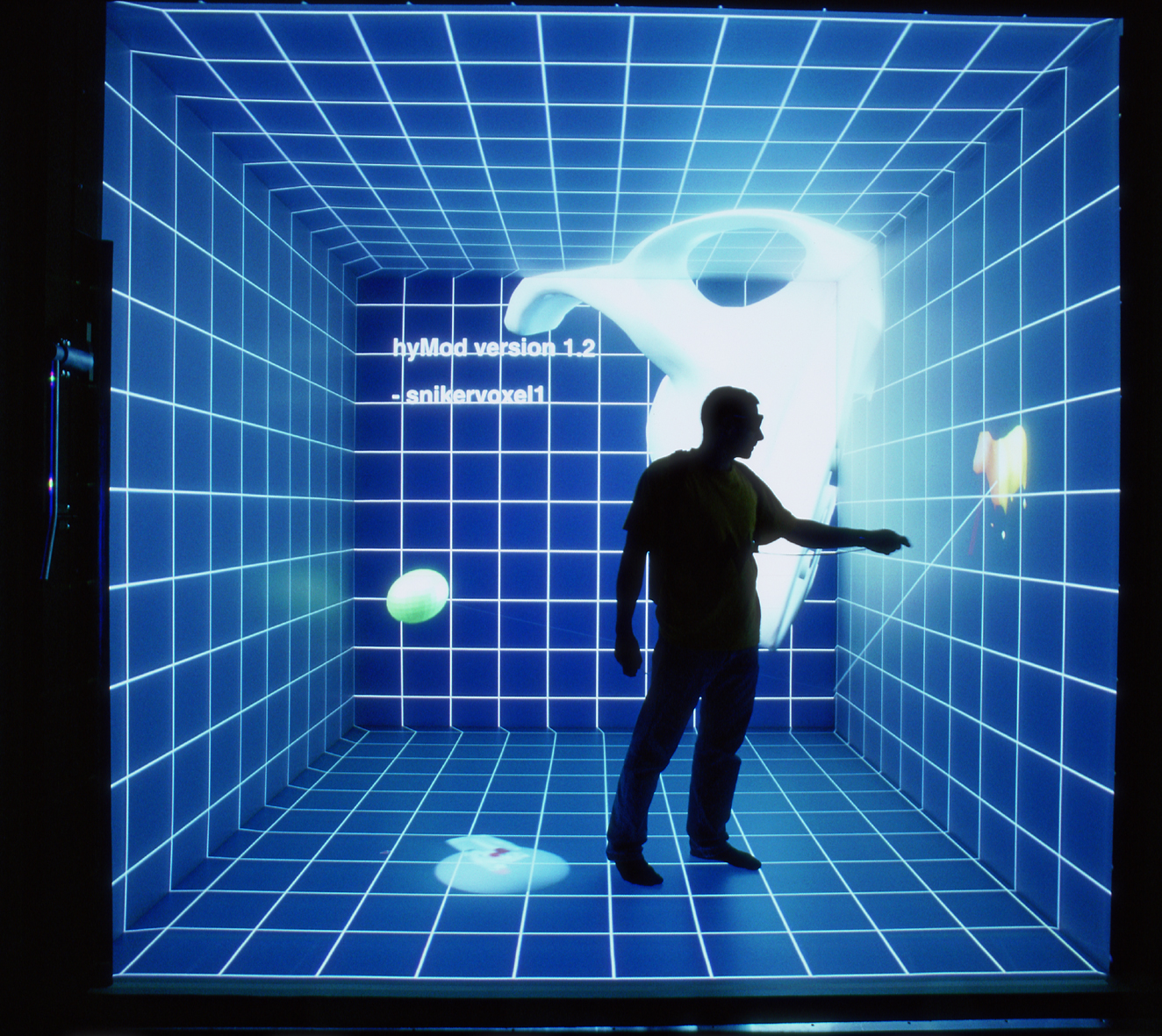

»Personal Immersion«: Virtual Reality am PC

Bis Ende der 1990er Jahre war die Nutzung von Virtual Reality (VR) für viele Unternehmen kaum möglich, da die dafür nötigen Grafik-Supercomputer zu teuer waren. Das Fraunhofer-Institut für Arbeitswirtschaft und Organisation IAO begann deshalb frühzeitig mit der Entwicklung einer VR-Architektur auf PC-Basis. Im Jahr 2000 hat das Institut das erste produktiv einsetzbare VR-System auf PC-Basis vorgestellt.

Das System »Personal Immersion« war durch seine Cluster-Architektur skalierbar und auch für Mehrwand-Projektionssysteme geeignet: 2001 weihte das Fraunhofer IAO seine »Cave Automatic Virtual Environment« (CAVE) ein. Diese war die erste mit einem PC-Cluster betriebene CAVE. Personal Immersion ebnete den Weg für den VR-Einsatz in kleinen und mittelständischen Unternehmen.

Das ebenfalls am Fraunhofer IAO entwickelte Virtual-Reality-Kernsystem »Lightning« ermöglichte zudem das schnelle Erstellen von 3D-Umgebungen. Es erhielt 1999 den Joseph-von-Fraunhofer-Preis. Heute entwickelt das Fraunhofer IAO die CAVE zur Visualisierung von Großprojekten weiter.

Additive Fertigung: Personalisierte Keramikimplantate

Bereits seit den 1990er Jahren entwickelt das Fraunhofer-Institut für Keramische Technologien und Systeme IKTS additive Verfahren, um keramische Bauteile mit neuen Geometrien auch in kleinen Losgrößen wirtschaftlich herstellen zu können. Lag der Fokus anfangs auf der Adaption bestehender Methoden für keramische Materialien, konzentrieren sich die Wissenschaftler heute auf Werkstoff- und Verfahrenskombinationen, mit denen sich unter anderem personalisierte Implantate realisieren lassen. Dabei kombinieren sie poröse Strukturen und dichte Mantelelemente. Die feste Hülle des Knochens wird mittels LCM-Verfahren (Lithography-based Ceramic Manufacturing) additiv und patienten-individuell gefertigt.

Für die schwammartige innere Struktur nutzt das Fraunhofer IKTS das sogenannte Gefrierschäumen: Eine Suspension wird aufgeschäumt und anschließend gefriergetrocknet. Die so entstandene Porenstruktur unterstützt das Zellwachstum und ist druckfest. Diese Implantate sind eine aussichtsreiche Lösung für Knochenkrebspatienten oder für die Mund-, Kiefer- und Gesichtschirurgie.

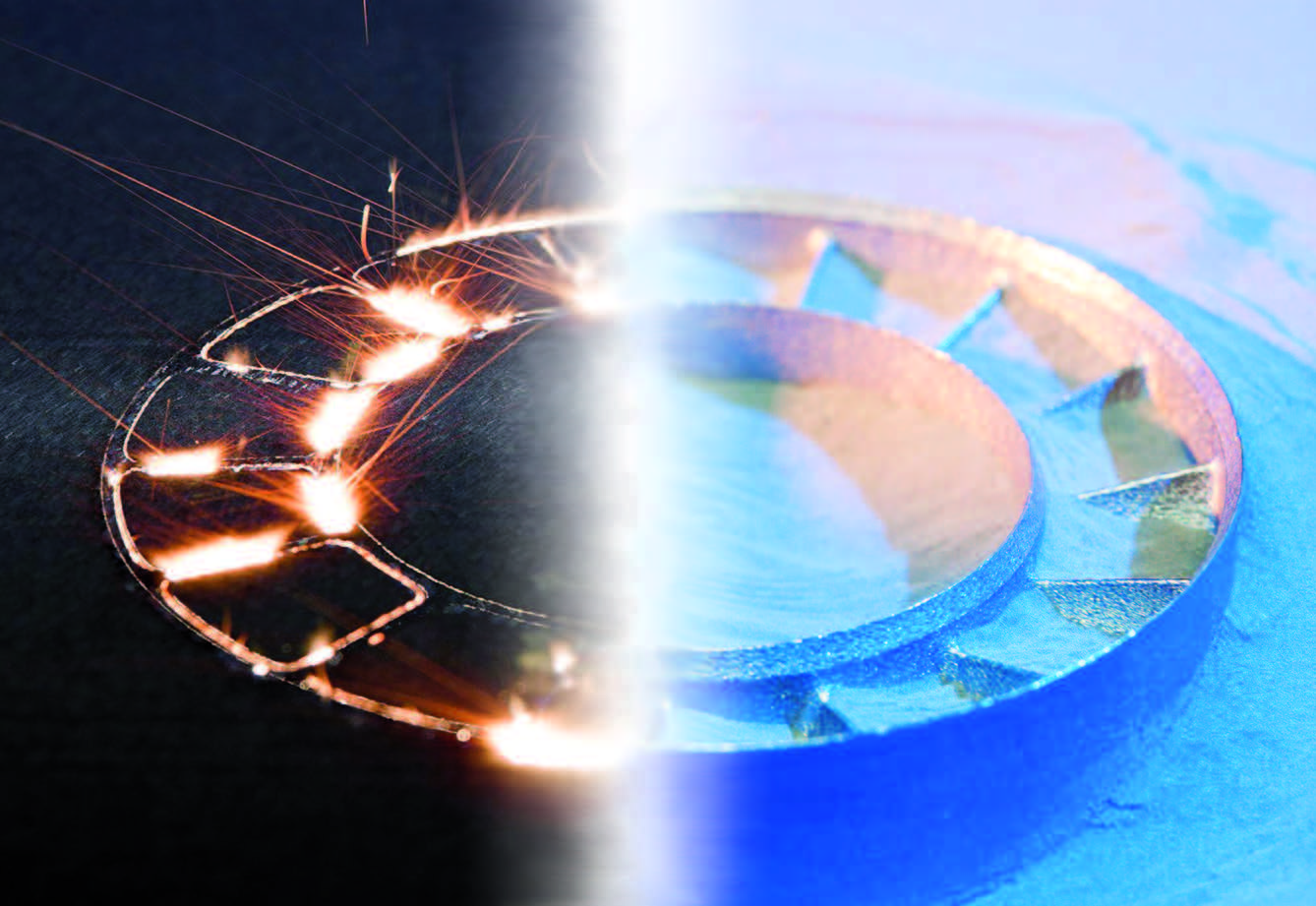

Schnelle Fertigung mit Lasertechnik

Moderne Industrieproduktion erfordert, dass komplexe, individualisierte Bauteile und Prototypen in Kleinserie schnell und effizient gefertigt werden. Dafür hat das Fraunhofer-Institut für Lasertechnik ILT bereits im Jahr 1996 die Grundlagen gelegt. Da schuf Dr. Wilhelm Meiners den Grundstein für die Entwicklung des Laser Powder Bed Fusion (LPBF) für metallische Bauteile. Die Technik ist auch bekannt als Selective Laser Melting (SLM). Durch einen schichtweisen Aufbau wird eine dreidimensionale Fertigung auf zwei Dimensionen reduziert. Dadurch bietet das LPBF enorme Vorteile im Vergleich zu konventionellen Fertigungsverfahren.

Die Forschenden am ILT betrachten dabei die gesamte physische und digitale Prozesskette. Im Bereich Additive Manufacturing arbeiten aktuell circa 90 Experten an der Weiterentwicklung des Verfahrens in den Bereichen Prozess, Anlagentechnik und industrielle Anwendung.

3D-Bildschirm ohne 3D-Brille

Die stereoskopische Bilddarstellung gewinnt in vielen Bereichen an Bedeutung: von der Unterhaltungsindustrie (3D-Kino, 3D-Gaming etc.) über industrielle Anwendungen (Fertigung, Planung, CAD etc.) bis hin zur Medizintechnik (Endoskopie, OP-Mikroskopie etc.). In der Regel müssen die Benutzer dabei aber spezielle, mitunter lästige, 3D-Brillen tragen. Das Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI hat deshalb die sogenannte Autostereoskopie (brillenlose Stereodarstellung) intensiv erforscht. Das betrifft sowohl die dafür nötigen speziellen Linsensysteme als auch die signaltechnische Aufbereitung, um die Bilder in optimaler Qualität darstellen zu können. Das Fraunhofer HHI hat hier bereits seit den 1990er Jahren weltweit anerkannte Pionierarbeit geleistet.

Heute verlässt die 3D-Technik das Labor und bewährt sich im industriellen Einsatz. Das Fraunhofer HHI-Team konzentriert sich mittlerweile verstärkt auf die Beratung sowie Entwicklung von Speziallösungen, vorrangig in der Medizintechnik.

Adaptronik – DIE Technologie für moderne Struktursysteme

Die steigenden Anforderungen an Struktursysteme, z. B. Fahrzeuge, Fertigungsmaschinen oder Bauwerke, führen dazu, dass Ansätze zur Schwingungsminderung oftmals an die Grenzen des technisch und wirtschaftlich Machbaren stoßen. Das gilt gleichermaßen für konventionelle, passive wie für aktive, mechatronische Maßnahmen. Abhilfe schafft die am Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF maßgeblich weiterentwickelte Adaptronik. Mit dieser innovativen Querschnittstechnologie lassen sich Struktursysteme wirksam optimieren. Durch den Einsatz der Adaptronik gelingen komplexe Strukturen, die sowohl leicht und kompakt als auch vibrations- und lärmarm oder formstabil sind.

Somit können Funktionalität, Lebensdauer, Komfort, Sicherheit, Fertigungseffizienz und -qualität deutlich gesteigert und gleichzeitig Gewicht und Betriebskosten reduziert werden.

Die Adaptronik entfaltet ihr Potenzial zum Beispiel in der Fahrzeugtechnik, dem Werkzeugmaschinen- und Anlagenbau, der Medizintechnik, der Optik sowie der Luft- und Raumfahrt.

Energieautarkes Solarhaus

Das 1992 fertiggestellte Solarhaus ist ein Meilenstein in der Geschichte des Fraunhofer-Instituts für Solare Energiesysteme ISE. Der gesamte Energiebedarf des Wohngebäudes wird über Solarenergie gedeckt. Zu den Features gehören eine Photovoltaik-Anlage, Solarthermie für die Wärmeerzeugung, eine transparente Wärmedämmung, ein Elektrolyseur, der überschüssigen Strom in Wasserstoff als Speichermedium wandelt sowie eine Brennstoffzelle, die im Winter für Strom und Wärme sorgt und den Herd mit Brennstoff versorgt. Zudem ist die Bauweise des Gebäudes an der Sonneneinstrahlung orientiert.

Besonderes Augenmerk wurde auf die systemtechnische Verknüpfung aller Techniken und Komponenten gelegt. Das Solarhaus hat damit nicht nur den Grundstein für viele FuE-Themen des Instituts gelegt, sondern bereits 1992 den systemischen Ansatz für die Energiewende vorweggenommen. Heute kümmert sich das ISE weiter um Bereiche wie Gebäudehülle, Gebäudesystemtechnik und Betriebsführung, Wärme- und Kälteversorgung sowie thermische Speicher.

Werkstoffe mit Biss – Dental-ORMOCER®e

Mit der am Fraunhofer-Institut für Silicatforschung ISC entwickelten Materialklasse der ORMOCER®e entstand Anfang der 1990er Jahre ein hochwertiger Ersatz für Amalgam. Vorteile der dentalen ORMOCER®e sind die biologische Verträglichkeit und die geringe Schrumpfung beim Aushärten. Zudem ist das Material äußerlich von einem echten Zahn kaum zu unterscheiden.

Zahlreiche ORMOCER®-basierte Dentalprodukte wurden seither auf den Markt gebracht. ORMOCER®e bilden heute eine Materialplattform, die neben allergenfreien Füllungskompositen auch Zahnersatz umfasst. Sie können kostengünstig in industriellen Extrusionsprozessen vorgefertigt und »neben dem Zahnarztstuhl« mit CAD/CAM-Technologie fertiggestellt werden. Zukünftig lässt sich der Zahnersatz sogar mit 3D-Druck herstellen. Das Fraunhofer-Team am ISC forscht auch an biofunktionalisierten Trägerstrukturen auf ORMOCER®-Basis. Diese werden eine selbstständige Regeneration des Zahngewebes ermöglichen – Zahnmedizin 4.0.

Kristallklare LC-Displays

Eine »kristallklare« Entwicklung – vielleicht schauen Sie gerade darauf. Das Flüssigkristalldisplay (LCD, liquid crystal display) ist heute in Handys, Notebooks, Fernsehern und vielen weiteren elektronischen Geräten verbaut. Flüssigkristalle verändern durch eine angelegte elektrische Spannung ihre Polarisation und damit ihre Lichtdurchlässigkeit. Dass Anwender unabhängig vom Blickwinkel eine klare Sicht auf den Bildschirm genießen, ist einer Fraunhofer-Erfindung zu verdanken: Die entscheidende Idee wurde seit den 1970er Jahren von Forschern des Fraunhofer-Instituts für Angewandte Festkörperphysik IAF mit der »In-Plane-Switching-Technologie« entwickelt. Der damalige Abteilungsleiter Günter Baur erhielt dafür den ersten Joseph-von-Fraunhofer-Preis. Ein 1990 eingereichtes Patent wurde später an die Firma Merck KgaA verkauft, die bis heute den Weltmarkt mit Flüssigkristallen zur Herstellung von Bildschirmen beliefert.