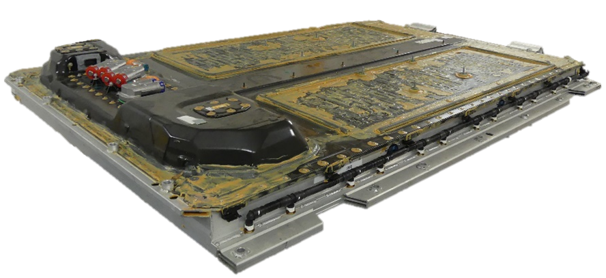

Gehäuse für Batteriesysteme in E-Autos klimafreundlich herzustellen und so zu einer verbesserten CO2-Bilanz der Fahrzeuge beizutragen, ist das Anliegen der Partner aus Industrie und Forschung im Projekt CO2-einsparende Leichtbaulösungen am Demonstrator Batteriegehäuse der nächsten Generation, kurz COOLBat. Denn die aktuellen Batteriegehäuse mit Strukturen zur Lastverteilung und Temperaturregulierung, Rahmen, Deckeln sowie Bodenplatten bieten nach wie vor Optimierungspotenzial für CO2-einsparende Lösungen. Im Projekt forschen 15 Partner interdisziplinär an innovativen Leichtbau-Konstruktionsprinzipien zur Masseeinsparung, Leichtbaumaterialien und -produktionsverfahren, die dazu beitragen sollen, die Gehäuse der Batteriesysteme umweltfreundlich und mit besseren Gebrauchseigenschaften produzieren zu können. Dabei verfolgen die Partner einen breitgefächerten Ansatz, der Aspekte wie Kreislauf- und Reparaturfähigkeit, Ressourcen- und Energieeffizienz, Sicherheit und Brandschutz auf Konstruktions- und Materialebene in den Fokus rückt. Das Fraunhofer IWU in Chemnitz koordiniert das Vorhaben, das vom Bundesministerium für Wirtschaft und Klimaschutz BMWK im Rahmen des Technologietransfer-Programms Leichtbau (TTP-LB) gefördert und durch den Projektträger Jülich (PTJ) betreut wird.

Das Prinzip ist einfach: Je leichter die Gehäuse, umso mehr steigt die Reichweite der Elektroautos, da der Stromverbrauch sinkt. »Die Energiedichte heutiger Batteriesysteme, auf die Batteriegehäuse wesentlich einzahlen, lässt sich noch deutlich steigern. Durch die Integration von neuen Leichtbauweisen und mehr Funktionen auf kleinerem Bauraum bei weniger Schnittstellen lässt sich Gewicht verringern und zugleich eine CO2-Einsparung von 15 Prozent erreichen«, sagt Rico Schmerler, Projektleiter und Wissenschaftler der Abteilung Batteriesysteme am Fraunhofer IWU. »Über die Massereduktion erhöhen wir bei gleicher Batteriezellzahl die Energiedichte und somit die Reichweite. Durch die Ausführung des Gehäusedeckels in Faserverbundbauweise konnten wir die Masse um mehr als 60 Prozent reduzieren im Vergleich zur Referenz aus Stahl.«

Kühlung und Tragfähigkeit in einer Komponente integriert

Eine weitere Möglichkeit zur Gewichtsreduktion sehen die Forscherinnen und Forscher in der Kombination von Einzelsystemen im Gehäuse, die bislang thermische und mechanische Aufgaben separat übernommen hatten. Beispielsweise sind Temperierkanäle direkt in Tragstrukturen wie in Querträgern integriert – gießtechnisch hergestellt am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM.

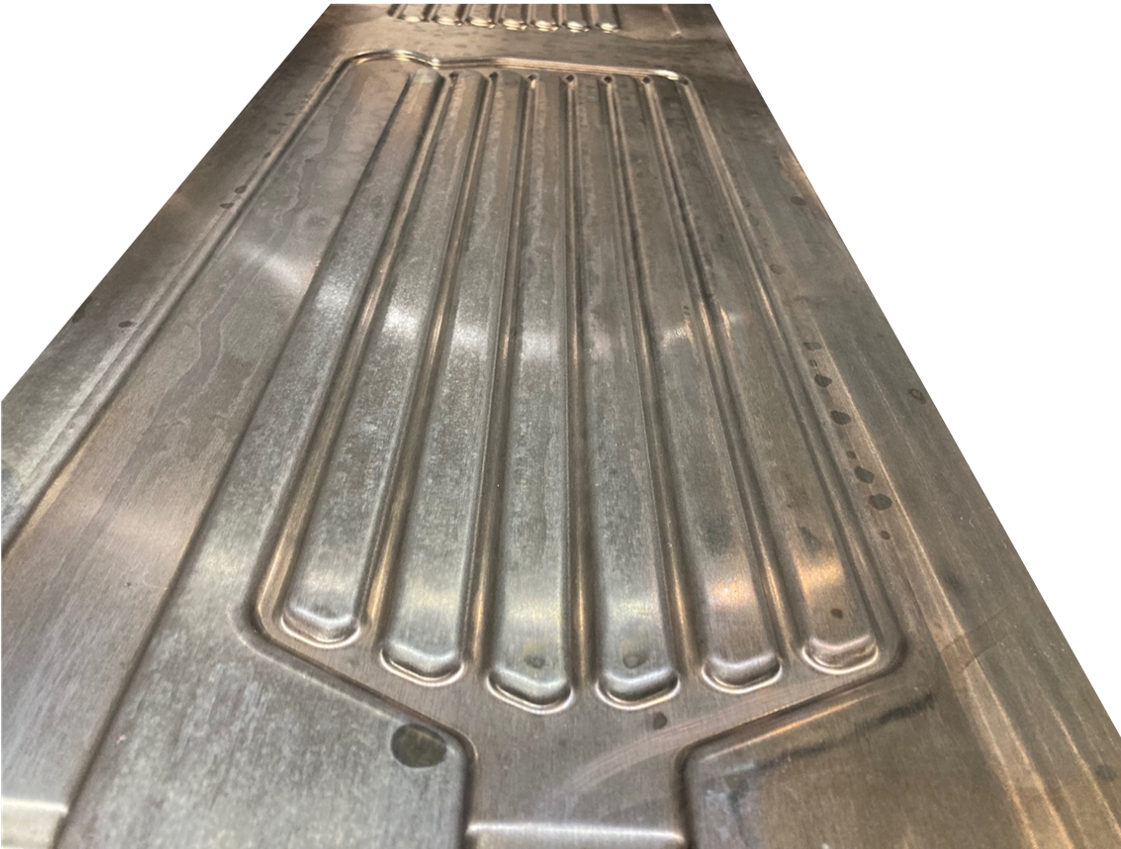

Zusätzlich wird die Funktion der Kühleinheit mit der des Unterfahrschutzes in einer Komponente, der Bodenplatte, verbunden. Für die Energieabsorption bei Steinschlag und Unfällen sorgt ein in die Bodenplatte eingebrachter Aluminiumschaum. Er nimmt einen großen Teil der Energie auf, die beim Aufprall entsteht. Im Verbund mit einem Phasenwechselmaterial (PCM), einer Art Wachs, das viel Wärme- und Kälteenergie speichern und wieder abgeben kann, senkt der Aluminiumschaum zusätzlich den Energieaufwand zur Kühlung der Elektrobatterie. Die Bodenplatte wurde vom Fraunhofer IWU und dem Unternehmen FES/AES entwickelt und inklusive Schaum am Fraunhofer IWU gefertigt.

Die Batteriezellen werden auf diese Weise vor mechanischen Lasten und zugleich vor Überhitzung geschützt. Dabei durchströmt ein Fluid die Kanäle und temperiert die Zellen nicht nur von unten, sondern auch seitlich. Dadurch verringert sich der elektrische Verbrauch für die Kühlung der Zellen, und man kann an anderer Stelle im Auto auf Kühlelemente verzichten. »Wir setzen auf funktionsintegrierte Strukturen. Aufgaben, für die bisher verschiedene Module innerhalb der Batterie zuständig waren, integrieren wir in einem Bauteil – in diesem Fall in der Bodengruppe – und sparen so Bauraum und Schnittstellen«, erklärt Schmerler. »Die Bodenplatten schützen künftig vor Überhitzung und wenden bei Unfällen Beschädigungen des Batteriekerns ab.« Als Referenz und Technologieträger dient den Forschenden die Mercedes-EQS-Batterie.

Neue Wärmeleitmatten ersetzen Pasten

Die Qualität der Wärmeabfuhr von Batterien in Richtung Außengehäuse wirkt sich stark auf die Leistungsfähigkeit und die Lebensdauer eines Elektrofahrzeugs aus. Üblicherweise wird das Batteriemodul über leitfähige Pasten thermisch angebunden. Im Projekt sollen die schweren, nicht nachhaltigen Pasten durch umweltfreundliche Wärmeleitstoffe ersetzt werden. Hierfür metallisiert das Fraunhofer-Institut für Schicht- und Oberflächentechnik IST per Plasmaverfahren offenporige, wiederverwendbare Schäume, die in Form von Matten in die Räume zwischen Batterie und Gehäuse eingelegt werden.

Verbesserter Brandschutz durch biobasierte Flammschutzbeschichtungen

Für mehr Sicherheit sorgt eine neue Brandschutzbeschichtung, eine Entwicklungsleistung des Fraunhofer-Instituts für Holzforschung, Wilhelm-Klauditz-Institut, WKI. An der Unterseite des Gehäusedeckels aufgetragen, verhindert sie die Ausbreitung von Feuer, das von darunter liegenden Batteriezellen ausgehen kann. Ein Bestandteil der Beschichtung ist das biobasierte Material Lignin, das erdölbasierte Werkstoffe substituiert und nicht brennbar ist.

Design for Reuse

Der bisherige Gehäusedeckel aus Stahl wurde durch eine neue Faserverbund-Deckelstruktur aus Kohlenstoff und Harz – sogenannte Towpregs – ersetzt, was nicht nur zu einer deutlichen Massereduktion führte, sondern auch zur erneuten Verwendbarkeit des Deckels. Das System aus Deckel, Rahmen und Bodenplatten wurde so konstruiert, dass es sich bis auf Komponentenebene zerstörungsfrei trennen und demontieren lässt. »Wir verfolgen hier den Gedanken der Kreislaufwirtschaft und Materialreduktion durch Leichtbau und wiederverwendbare Werkstoffe, was wiederum einen geringeren CO2-Footprint und geringere Kosten im Reparaturfall zur Folge hat«, sagt der Ingenieur.

Branchentransfer im Blick

Die vielfältigen Projektergebnisse sollen später auch auf andere Anwendungen und Branchen übertragen werden, in denen große Batterien zum Einsatz kommen – etwa in Zügen, Flugzeugen und Booten. Die Kühlsysteme ließen sich auf Lebensmittel- und Medizintransporte transferieren, die Brandschutzlösungen auf Gebäude.

Partner im Projekt COOLBat sind Auto-Entwicklungsring Sachsen FES/AES, INVENT GmbH, Compositence, iPoint-systems GmbH, TIGRES GmbH, LXP Group GmbH, die Basdorf, Lampe & Pertner GmbH, MID Solutions GmbH, Synthopol Chemie Dr. rer. pol. Koch. GmbH & Co. KG, TRIMET Aluminium SE, Mercedes-Benz AG sowie das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, das Fraunhofer-Institut für Schicht- und Oberflächentechnik IST und das Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz Institut WKI.